Timantti on luonnollinen kivennäisaine, joka on hiili, jossa on allotrooppinen kristallihila. Molekyylirakenteen erityispiirteiden vuoksi se on erittäin kovaa materiaalia, joka voidaan säilyttää loputtomiin.

Timantin kemiallinen koostumus voidaan muuttaa eri tekijöiden vaikutuksesta: korkea lämpötila, paine ja / tai tyhjiö. Tehtävänsä seurauksena timantti muuttuu toiseksi kemialliseksi elementiksi, grafiitiksi, jolla on erilainen laadullisten ominaisuuksien koostumus.

Timantit valmistetaan luonnonkaivoksella ja keinotekoisella kaivoksella. Toisen menetelmän puitteissa kemiallisen elementin grafiitti altistetaan korkealle lämpötilalle ja paineelle. Grafiittimateriaali muuttaa molekyylirakennettaan ja muuttuu timanttiraaka-aineiksi, jolloin saadaan lujuusominaisuudet.

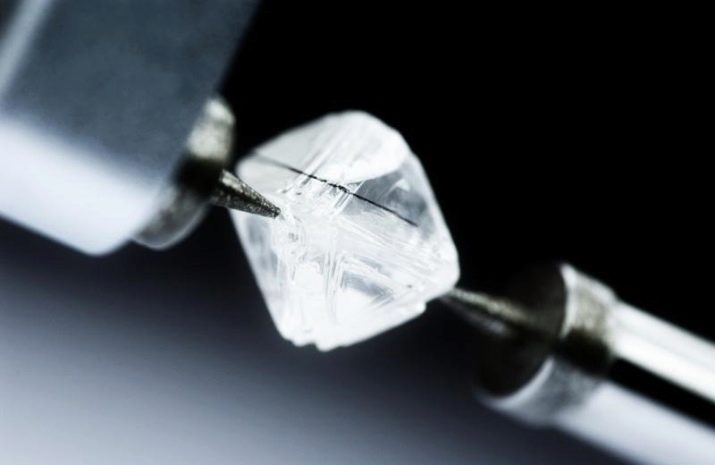

Ennen jatkokäyttöä syntyvä raaka-aine tarvitsee lisäkäsittelyä. Tekijän lisääntynyt timanttikovuus vaatii erityistä lähestymistapaa sen toteuttamismenetelmiin.

tarina

Timanttikaivosten historia on erittäin nuori. Tämä johtuu mineraalin etsinnän ja uuttamisen monimutkaisuudesta sekä sen käsittelyyn liittyvistä vaikeuksista. Kuvatun materiaalin käsittelytekniikka toisen timantin avulla alkoi saada suosionsa vain aikamme XIV-XV-luvulla. Tähän aikaan tätä menetelmää käyttivät vain muinaiset intialaiset mestarit, jotka pitivät huolellisesti tekniikan salaisuuksia.

Venäjän alueella mineraaliesiintymien kehitys ja sen jalostusteknologioiden kehittäminen toteutettiin teollisesti vain XIX-luvun toisella puoliskolla. Nykyään Siperiassa työ on käynnissä tämän mineraalin louhinnassa kaivoksissa, jotka ovat maailman suurimpia. Samalla hallittiin kaikenlaisia timanttien käsittelyä.

Käsittelyominaisuudet

Käsittelytekniikka ja siihen sopivat tekniset laitteet määräytyvät sen lopullisen tavoitteen nimen perusteella, jota varten jalostettua timanttia käytetään.

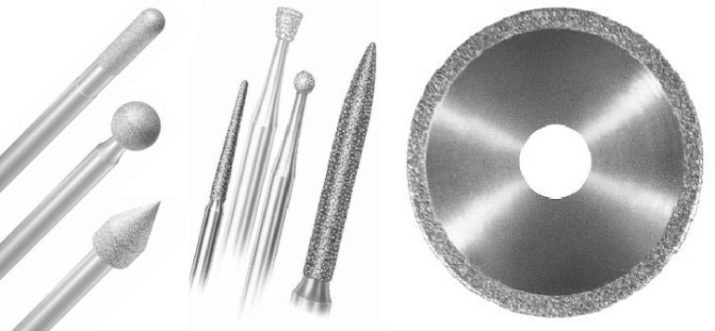

Timantin ominaisuudet edellyttävät sen käyttöä erilaisissa teknologisissa järjestelmissä, työkaluissa ja laitteissa. Esimerkiksi pientä timanttifraktiota, murusetta, käytetään ruiskupinnoitteena, joka peittää minkä tahansa leikkuulaitteen työpinnat. Timanttipinnoitusta käytetään leikkauskiekkoihin, sahoihin, nauhoihin, jotka on suunniteltu metallien, kiven, betonin, keramiikan ja muiden materiaalien sahaamiseen.

Huolimatta timantin vakaudesta laaja-alaisten tuhoisten kuormien vaikutuksiin, hän on hauras materiaali. Lyömäsoittimien käyttäminen mahdollistaa timanttien murskaamisen pelimerkeiksi. Mineraalimurskaus suoritetaan hydraulipuristimella (tämä hoitovaihtoehto on harvoin sovellettavissa).

Yleisimmin käytetty tekniikka on jyrsintä. Osana tätä prosessia raaka-aine kuljetetaan kuljettimen läpi erityiseen kammioon, jossa sylinterimäiset rullat koskettavat toisiaan. Niiden välissä raakatimantti murenee. Timanttivoimakertoimen perusteella kuljettimessa käytetään useita lohkoja, joissa on eri välejä välittävät pyörivät rullat. Näin voit vähentää mekanismin kuormitusta, koska se on vaiheittainen murskaus periaatteella, joka on enemmän vähemmän.

Telojen työpinta on peitetty timanttipinnoitteella, koska mikään muu materiaali ei kestä tätä kuormitusta sellaisessa tehokkaassa ekvivalentissa.

Murskainosan mittaparametrit määritetään sen päätavoitteen nimen perusteella, jota varten sitä käytetään. Timanttihiekkaa suuremmilla jyvillä käytetään karkeasti lujittavien materiaalien käsittelyä varten: keramiikka, graniitti, posliini. Esimerkiksi suurta murskaa käytetään leikkaavana elementtinä, jota käytetään pyöreiden kruunujen työreunaan, joka on suunniteltu leikkaamaan pyöreitä reikiä koviin materiaaleihin: keraamiset laatat, betoni, graniittilevyt ja muut.

Näiden tai näiden materiaalien ohuen prosessoinnin toteutukseen sovelletaan pienempiä raekokoisia timanttimyllyjä. Tämän käsittelyn yhteydessä materiaalit puhdistetaan, kiillotetaan ja kiillotetaan. Kiillotus suoritetaan erityisellä pastalla, joka perustuu timanttipölyyn. Timanttisirujen hankkiminen eri raekokoista saavutetaan murskaamalla ja myöhemmin seulomalla.

Murskatun timantin siirtäminen eri solukokoisten verkkopaneelien avulla mahdollistaa kiinteän halkaisijan omaavien fraktioiden saamisen.

Tuotantotarkoituksiin soveltuvien timanttimateriaalien hankintaprosessi on työlästä menettelyä kuin iskunvaimennustekniikka. Koska näitä materiaaleja käytetään, esimerkiksi ympyrät lasin leikkaamiseksi, kääntötyökalujen kärjet ja muut. Ne ovat elementtejä, jotka koostuvat kokonaan timanttimassasta. Tällaisten lisäysten tekeminen edellyttää tuotantokäytäntöjen suorittamista, jotka liittyvät resurssien kustannuksiin ja useiden prosessointiteknologioiden käyttöön samanaikaisesti.

Timantin lujuuden ominaisuudet vaikeuttavat sellaisten osien valmistamista, jotka asettavat suuria vaatimuksia mittaparametreille ja muodon tarkkuudelle.

Ainoa materiaali, jolla voit valmistaa raakatimantteja, on timantti itse.

Prosessointityökaluun ja prosessoitavaan materiaaliin vaikuttavien tekijöiden oikea yhdistelmä mahdollistaa tehokkaimman käsittelyn. Joissakin tapauksissa esimerkiksi työkappale lämmitetään keskilämpötila-alueella ja käsittelylaitteen lämpötila pidetään alhaisen lämpötehokkuuden alueella. Tässä tapauksessa esilämmitetty työkappale voidaan käsitellä ja työkalun kulumisen prosenttiosuus pienenee.

Tämän menetelmän käyttö johtuu timantin ominaisuuksista, jotka se saa korkean lämpötilan vaikutuksesta. Mitä korkeampi lämpötila on, sitä alhaisempi on mineraalin lujuuskerroin.

Miten jakaa jako?

Toinen tapa käsitellä timanttia on kuuma silitysrauta. Tämä mineraali pystyy kemialliseen reaktioon korkeisiin lämpötiloihin kuumennetun metallin kanssa. Kuuma rauta alkaa imeä timantin hiilikomponenttia. Kuuman metallin kosketuspisteessä mineraaliin, molekyylitasolla, jälkimmäinen sulaa.

Tällä menetelmällä on alhainen tuotantotehokkuus, mutta vain sen avulla on mahdollista saavuttaa tiettyjä tuloksia timanttimateriaalin käsittelyssä.

Kuuman teräksen menetelmän soveltaminen suoritetaan, kun on tarpeen leikata suuria määriä raaka-aineita, joiden jätteen vähimmäissuhde on vähäinen. Menetelmässä käytetään kuumaa teräslankaa, jota ohjaa pyörivät akselit. Tässä tapauksessa leikkuulinja on mahdollisimman ohut ja pääraaka-aineen häviäminen on minimoitu.

Kuuman sahatavan menetelmän avulla voidaan suorittaa vain manipulointeja, jotka on tarkoitettu yleisen luonteen käsittelyyn. Yksityiskohtainen leikkaus suoritetaan käyttämällä hienostuneempia jauhamismenetelmiä.Tässä menetelmässä käytetään myös kuumaa porausmenetelmää. Tällöin porausteräselementti kuumennetaan myös korkeisiin lämpötiloihin. Menetelmän tehokkuutta kasvatetaan myös kuumentamalla molempia osia toisiaan vastaan tapahtuvan kitkan seurauksena.

Timanttiporaus käytetään karhennukseen. Työkappaleen jaetun linjan ohi porataan halutun halkaisijan reiät. Niihin on upotettu erityisiä ankkurilaajennuksia. Teknologian avulla voit hallita ankkurien laajennusta vuorotellen tai samanaikaisesti. Tämän vuoksi on mahdollista suorittaa työkappaleen ohjattu jako tiettyä viivaa pitkin.

Menetelmän tehokkuuden keskeinen rooli on kulmassa, jossa reikiä porataan. Mahdolliset poikkeamat määritetyistä arvoista voivat johtaa erittelyn tarkkuuteen.

Mitkä ovat kiillotetut timantit?

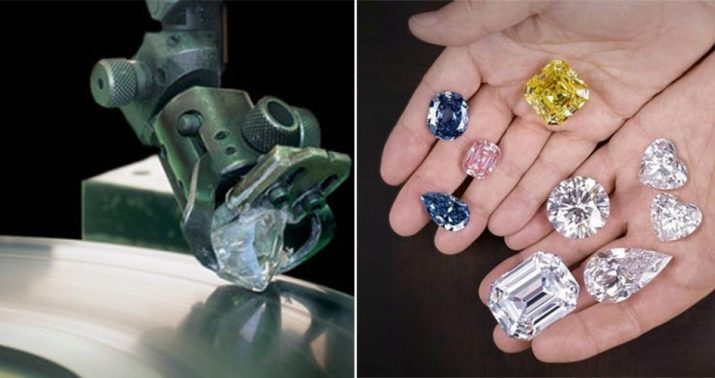

Tämän mineraalin jalostusteknologian pääsuunta on sen jauhaminen. Tämän menettelyn ansiosta timantit saavat lopullisen muodon, ja joissakin tapauksissa niistä tulee jalokiviä.

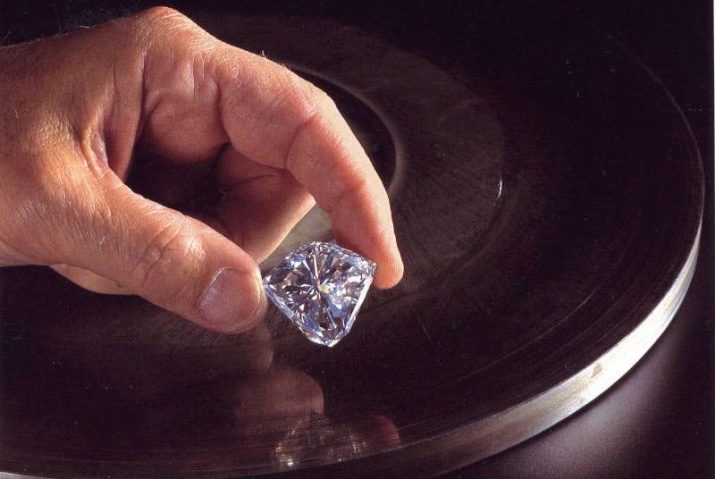

Timanttien tekeminen mestarit käyttävät vaiheittaisen käsittelyn menetelmiä. Karkeat varastot puhdistetaan muiden mineraalien epäpuhtauksista, jos sellaisia on. Sitten suoritetaan karkea leikkaus, jonka ansiosta muodostuu tulevan tuotteen päämuoto. Tämän jälkeen leikkaus alkaa.

Timanttimineraalin jauhamiseen käytetään laitteita, jotka on varustettu erityisillä suuttimilla - levyillä tai levyillä, joiden paksuus, muoto ja valmistusmateriaali vastaavat suoritettavan toimenpiteen nimeä. Näiden suuttimien työpinnat on päällystetty erilaisilla halkaisijoilla varustetuilla timanttihiukkasilla.

Jos leikkaus tehdään jalokiven hankkimiseksi - timantti, käytetään paljon suuttimia, joilla on laajamittaiset parametrit. Ensimmäiset käytetyt levyt tai levyt, joiden halkaisija on suurin halkaisijaltaan. Kun prosessi etenee, suuttimien rakeisuus pienenee. Lopullinen kiillotus suoritetaan käyttämällä timantti nanopartikkeleita.

Leikkaamiseen käytetyt työkalut ovat eri tarkoituksiin ja toimintaperiaatteisiin. Osa niistä toimii roottorin pyörimisliikkeen takia, jonka päätyakseliin on kiinnitetty hiomalaikka. Muiden työkalujen työ perustuu edestakaisen liikkeen periaatteeseen. Hiomalevyt asetetaan näiden työkalujen erityisiin kiinnikkeisiin.

Jalostuksen aikana timantit jauhetaan läpinäkyvään lasimaiseen tilaan. Koska tulevan timantin reunat sijaitsevat tiukasti säädetyissä asennoissa ja tietyssä kulmassa karkea materiaali muuttuu arvokkaaksi kiveksi. Viimeisessä käsittelyvaiheessa se on kiillotettu peilitilaan.

Koko prosessin lisääntyminen vie valtavasti aikaa (joskus vuosia), mikä selittyy mineraalin kestävyydellä ulkoisiin vaikutuksiin.

Mielenkiintoista tietoa timanttien louhinnasta ja käsittelystä löytyy seuraavasta videosta.